Khi một hệ thống không khí yêu cầu lượng không khí lớn (khoảng >100 m3/phút) và nhu cầu không khí biến động cao trong ngày, người dùng cuối thường tin rằng máy nén trục vít tốc độ thay đổi lớn có thể mang lại cơ hội tiết kiệm đáng kể bằng cách kết hợp chính xác với luồng khí nén theo nhu cầu của hệ thống.

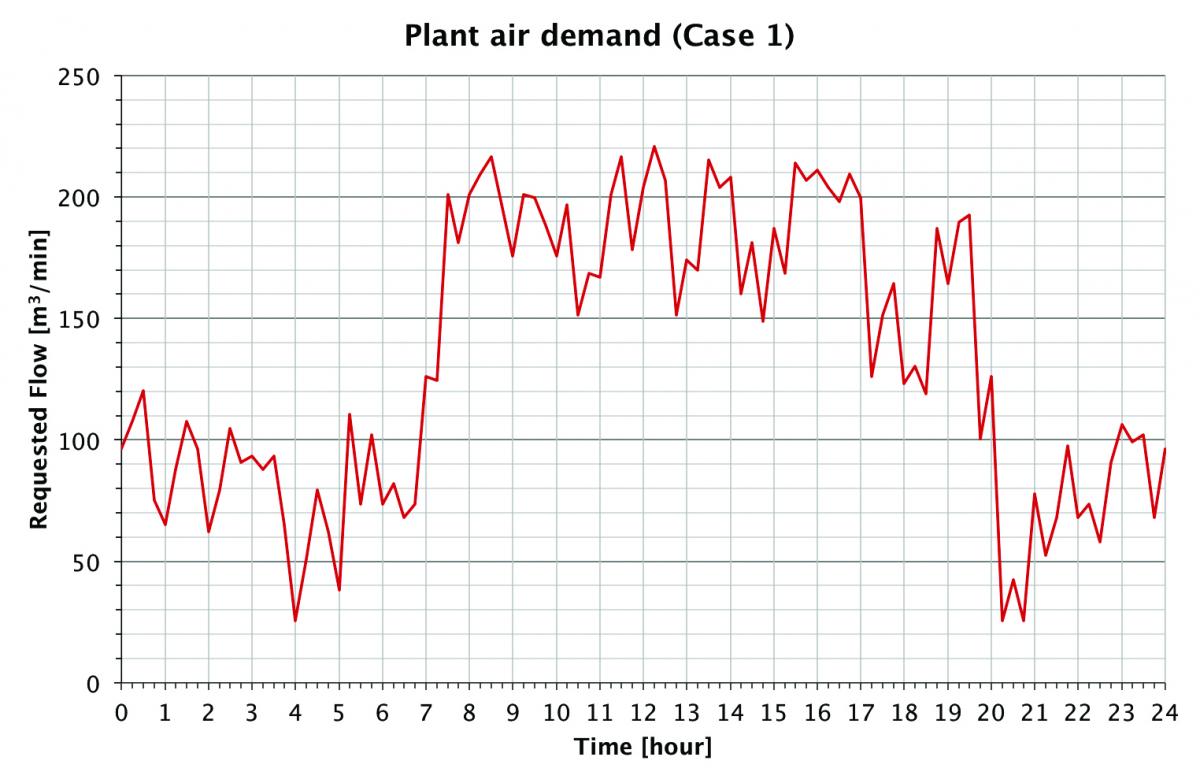

Hãy xem trường hợp được mô tả trong Hình 1 làm ví dụ. Trong trường hợp nhu cầu lưu lượng hàng ngày có sự thay đổi lên tới 90% nhu cầu không khí tối đa, nghiên cứu so sánh mức tiêu thụ năng lượng của sáu giải pháp thay thế về số lượng máy nén được lắp đặt, kích cỡ máy nén và loại công nghệ nén (ví dụ: máy ly tâm ly tâm không dầu). và máy quay không dầu).

Hình 1: Cấu hình dòng chảy có độ biến thiên cao (90 phần trăm) trong khoảng thời gian 24 giờ.

Ảnh hưởng của hệ thống điều khiển máy nén khí và các logic điều khiển khác nhau của nó cũng được xem xét trong phân tích.

Sau đó, mức tiêu thụ năng lượng của sáu giải pháp giống nhau được so sánh với các mô hình nhu cầu không khí khác nhau để mô phỏng hoạt động của sáu hệ thống trong trường hợp nhu cầu sản xuất khác nhau (tức là bốn mô hình nhu cầu không khí hàng ngày khác có mức độ biến đổi khác nhau cũng được xem xét).

LỰA CHỌN GIẢI PHÁP KHÍ NÉN PHÙ HỢP

Có nhiều công nghệ nén khác nhau và mỗi công nghệ có thể có những ưu điểm và nhược điểm riêng, tùy thuộc vào ứng dụng cụ thể, phạm vi hoạt động, công suất, công suất và các khía cạnh khác.

Tuy nhiên, khi một hệ thống không khí cần một lượng lớn không khí và nhu cầu không khí dao động cao trong ngày, người dùng cuối có niềm tin chung rằng chỉ việc sử dụng máy nén trục vít lớn, tốc độ thay đổi mới có thể mang lại cơ hội tiết kiệm lớn bằng cách khớp chính xác lưu lượng. lượng khí nén được cung cấp cho nhu cầu của hệ thống.

Mục đích của nghiên cứu này là so sánh và đánh giá sáu giải pháp khí nén khác nhau khi nhu cầu về không khí biến động mạnh. Nghiên cứu đã xem xét năm cấu hình dòng chảy thay đổi, như được mô tả trong Hình 1 đến Hình 5, để xác định một số nguyên tắc giúp người dùng cuối chọn hệ thống tốt nhất cho ứng dụng của họ.

NGHIÊN CỨU TRƯỜNG HỢP LIÊN QUAN

Trong trường hợp số 1 (Hình 1-2), nhu cầu không khí dao động cao giữa ca đêm và ca ngày, từ khoảng 30 m3/phút đến 220 m3/phút, tương ứng với mức biến thiên 90% của lưu lượng.

Hình 2 xác định thêm cấu hình luồng trong Trường hợp số 1. Trục y biểu thị luồng yêu cầu dưới dạng số tuyệt đối ở bên trái và dưới dạng phần trăm của luồng hệ thống được yêu cầu tối đa ở bên phải. Trục x hiển thị thời gian dưới dạng phần trăm của tổng thời gian quan sát. Dựa trên dữ liệu này, nhà nghiên cứu có thể suy ra rằng nhà máy được trình bày trong Trường hợp số 1 hoạt động dưới mức lưu lượng trung bình trong gần 50% thời gian. Phổ dòng chảy này là điển hình của một địa điểm sản xuất có hai ca đêm sáu giờ với nhu cầu không khí thấp và hai ca ngày sáu giờ với nhu cầu không khí cao.

Hình 2: Phổ dòng biến thiên cao (90 phần trăm)

Bốn trường hợp khác được phân tích được mô tả trong Hình 3 đến Hình 6 và đại diện cho:

Trường hợp số 2 (Hình 3): Một phổ biến đổi cao khác với 90% độ biến thiên nhưng so với Trường hợp số 1, lưu lượng trung bình chỉ được yêu cầu ít hơn 30% thời gian. Quang phổ này là điển hình của quá trình sản xuất với một ca đêm kéo dài 8 giờ với nhu cầu không khí thấp và hai ca ngày kéo dài 8 giờ với nhu cầu không khí cao.

Hình 3: Cấu hình dòng chảy có độ biến thiên cao (90 phần trăm) trong thời gian trung bình

Trường hợp số 3 (Hình 4): Tương tự như Trường hợp số 1 và Số 2 nhưng có độ biến thiên thấp hơn trước (khoảng 65% lưu lượng tối đa thay vì 90%). Để phân biệt nó với hai trường hợp trước, chúng tôi gọi đây là trường hợp có độ biến thiên trung bình. Đối với Trường hợp số 1, sự thay đổi này xảy ra trong một thời gian dài, vì lưu lượng yêu cầu thấp hơn mức trung bình trong khoảng 50% thời gian.

Trường hợp số 4 (Hình 5): Mô hình dòng chảy biến thiên trung bình (khoảng 65% lưu lượng tối đa, như Trường hợp số 3); so với trường hợp số 3, lưu lượng ít hơn mức trung bình chỉ được yêu cầu trong 30% thời gian.

Trường hợp số 5 (Hình 6): Kiểu dòng chảy có độ biến thiên thấp với độ biến thiên chỉ xấp xỉ 30% dòng chảy tối đa suốt cả ngày, đại diện cho 24 giờ mỗi ngày – sản xuất gần như không đổi.

GIẢI PHÁP MÁY NÉN TIẾT KIỆM NĂNG LƯỢNG

Từ quan điểm tiêu thụ năng lượng, có sáu giải pháp máy nén thay thế cho các tình huống được mô tả trong Trường hợp 1-5:

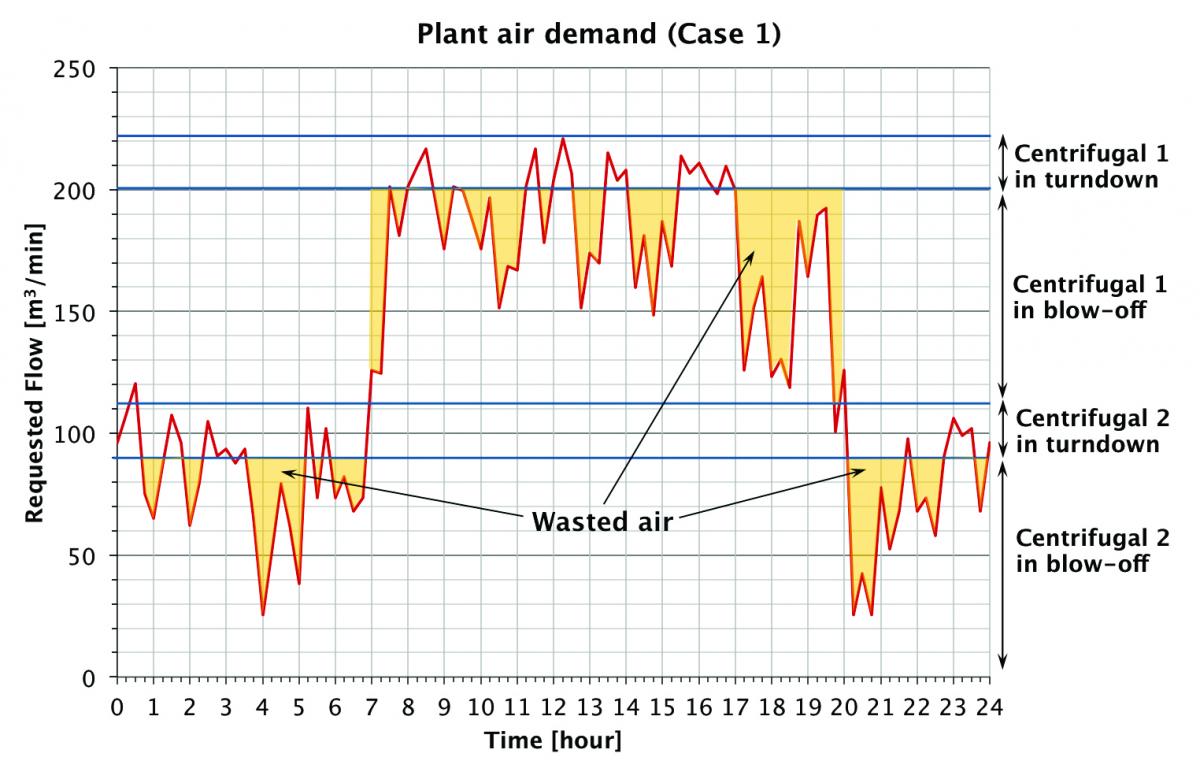

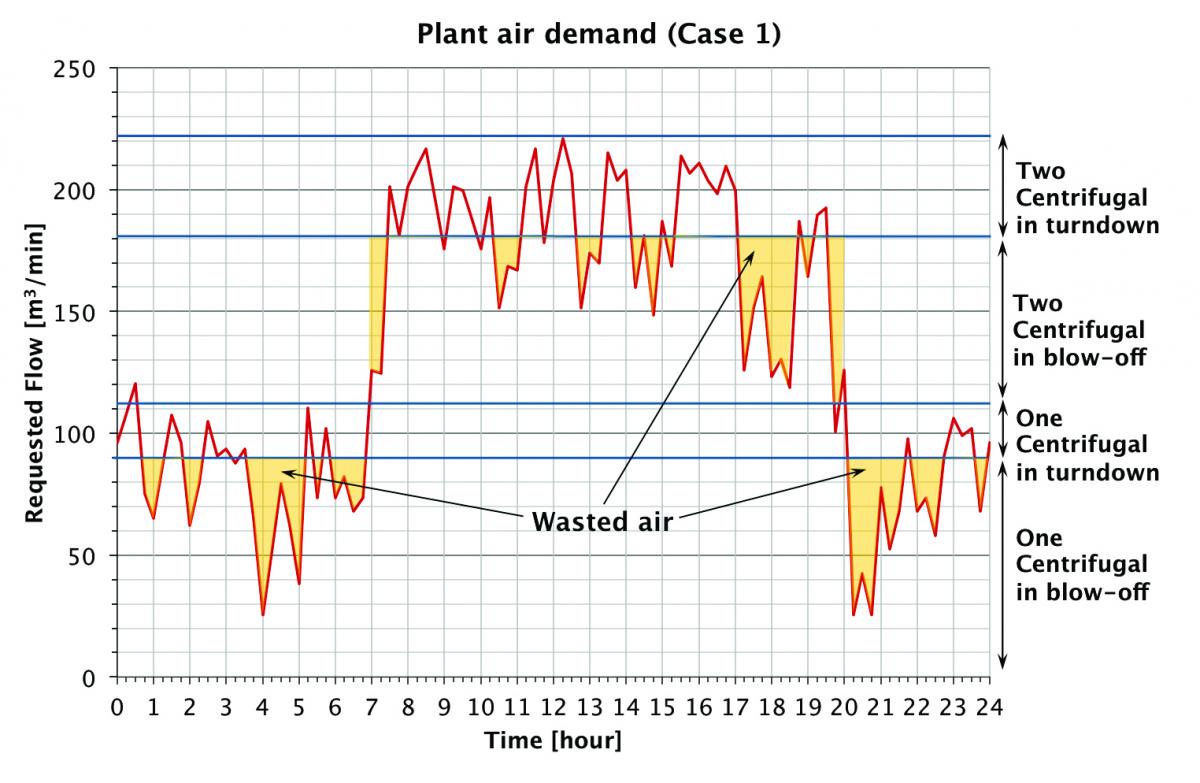

Quay lại cấu hình dòng chảy ban đầu của chúng tôi trong Hình 1, Giải pháp A — với một máy nén ly tâm và một máy nén quay tốc độ thay đổi lớn — có thể khớp chính xác với dòng chảy mà hệ thống yêu cầu. Vì lý do này, đây là sự kết hợp tuyệt vời nhất vì không có không khí lãng phí. Tuy nhiên, điều chúng tôi phải xác định là liệu đó có phải là giải pháp hiệu quả nhất xét theo quan điểm tiêu thụ năng lượng hay không. Việc sử dụng một máy nén ly tâm duy nhất có lưu lượng tối đa bằng nhu cầu tối đa của hệ thống không phải là giải pháp khả thi do lượng không khí lãng phí lớn, như trong Hình 4. Vì lý do này, cấu hình này không được liệt kê trong số các cấu hình trước đây. các giải pháp được thảo luận.

Hình 4: Xả khí chỉ với một máy nén ly tâm 220 m3/phút

Khi lắp đặt nhiều máy nén ly tâm trong một hệ thống, có thể giảm hiện tượng xả khí của máy nén ly tâm bằng cách lắp đặt hệ thống điều khiển chia sẻ tải. Quả sung. Hình 8 và 9 cho thấy sự khác biệt về phạm vi điều chỉnh của hai máy nén giống hệt nhau, có lưu lượng tối đa bằng một nửa nhu cầu không khí tối đa của hệ thống, không có và có hệ thống điều khiển chia sẻ tải.

Hình 5: Xả khí bằng hai máy nén ly tâm 110 m3/phút không có điều khiển chia sẻ tải

Hình 6: Xả khí bằng hai máy nén ly tâm 110 m3/phút có điều khiển chia sẻ tải

Trong trường hợp nhu cầu lưu lượng thay đổi vượt quá phạm vi điều chỉnh tự nhiên – còn được gọi là “giảm tốc độ” – của máy nén ly tâm, việc sử dụng hệ thống điều khiển chia sẻ tải hiện đại luôn có lợi khi có hai hoặc nhiều máy ly tâm máy nén được sử dụng trong một hệ thống vì lượng khí thoát ra giảm.

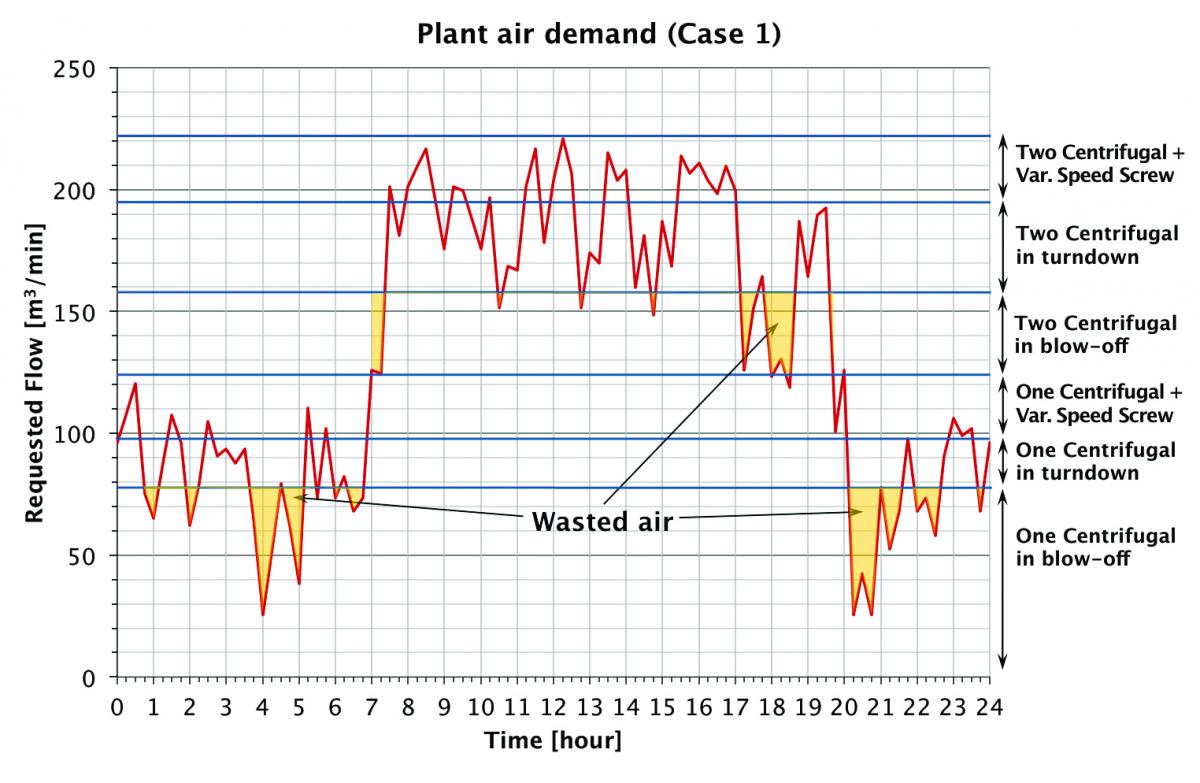

Mỗi giải pháp được mô tả trong Giải pháp B đến Giải pháp F cho phép hệ thống có lượng khí thải khác nhau. Trong một số trường hợp, như Giải pháp F (Hình 7), lượng khí thoát ra ở mức tối thiểu. Nó rất gần với mức xả khí bằng 0 trong Giải pháp A, sử dụng một máy nén ly tâm và một máy nén trục vít có tốc độ thay đổi lớn. Tuy nhiên, yếu tố quyết định hệ thống tốt nhất không phải là giảm thiểu lượng khí thổi ra mà là giảm thiểu mức tiêu thụ năng lượng.

Hình 7: Trong Giải pháp F, xả khí bằng hai máy nén ly tâm 100 m3/phút được thiết kế để đạt hiệu suất cao nhất với điều khiển chia sẻ tải cộng với một máy nén trục vít tốc độ thay đổi 25 m3/phút (160 kW) có bộ lập lịch

Xem xét hiệu suất ở áp suất 8 barg cho mỗi máy nén được sử dụng trong Giải pháp A đến F, Hình 8 cho thấy sự so sánh về mức tiêu thụ năng lượng hàng ngày đối với mô hình dòng chảy của Trường hợp số 1 với độ biến thiên cao trong thời gian dài. Nó cũng cho thấy hiệu quả tương đối giữa Giải pháp A – giải pháp tốt nhất – và năm giải pháp còn lại. Hiệu suất của Giải pháp A được lấy làm tham chiếu và bằng 100.

Hình 8: So sánh hệ thống, mức tiêu thụ năng lượng hàng ngày

Giải pháp A không phải là giải pháp tốt nhất, nhưng Giải pháp F — bao gồm hai máy nén ly tâm chia sẻ tải và một máy nén trục vít nhỏ có tốc độ thay đổi 160 kW có bộ lập lịch — là giải pháp tốt nhất về mặt bảo tồn năng lượng. Giải pháp F cho phép người dùng tiết kiệm gần 3% so với Giải pháp A.

Giải pháp C — được cấu hình với hai máy nén ly tâm được thiết kế với phạm vi điều chỉnh rộng và kiểm soát chia sẻ tải — mặc dù có một số luồng khí bị xả ra nhưng hiệu suất chỉ thấp hơn 0,3% so với Giải pháp A; do đó, nó là một lựa chọn thích hợp hơn từ quan điểm vận hành. Trên thực tế, nếu chúng ta xem xét 300 ngày hoạt động mỗi năm và chi phí năng lượng trung bình là 0,10 €/kWh ($0,13/kWh), thì Giải pháp A cho phép các nhà khai thác chỉ tiết kiệm được 1500 € ($19.500) mỗi năm so với Giải pháp C. Những khoản tiết kiệm này không đáng kể Nhược điểm vận hành của hệ thống này: Giải pháp A sử dụng hai máy nén với các phụ tùng thay thế hoàn toàn khác nhau và nếu cần một máy nén dự phòng thì chỉ có thể chọn một máy nén, điều này không đảm bảo hiệu quả vận hành như nhau. Giải pháp C, sử dụng hai máy nén ly tâm giống hệt nhau, sẽ loại bỏ cả hai vấn đề này.

Hình 9 cho thấy so sánh chi phí năng lượng thuần túy hàng năm¹ của sáu giải pháp máy nén trong trường hợp mô hình luồng khí, theo Trường hợp số 1. Một cân nhắc quan trọng khác là đánh giá hoạt động của sáu giải pháp trong trường hợp những thay đổi sản xuất trong tương lai ảnh hưởng đến mức tiêu thụ không khí hàng ngày .

Hình 9: So sánh chi phí năng lượng hàng năm trong Trường hợp số 1.

Các mô hình dòng chảy trong các Trường hợp số 2 đến 5 thể hiện các cấu hình luồng khí thay đổi khác nhau trong các điều kiện sản xuất khác nhau, bao gồm hầu hết tất cả các giải pháp – từ biến đổi nhiều nhất đến ít biến đổi nhất – như được mô tả trong Hình. 3 đến 6.

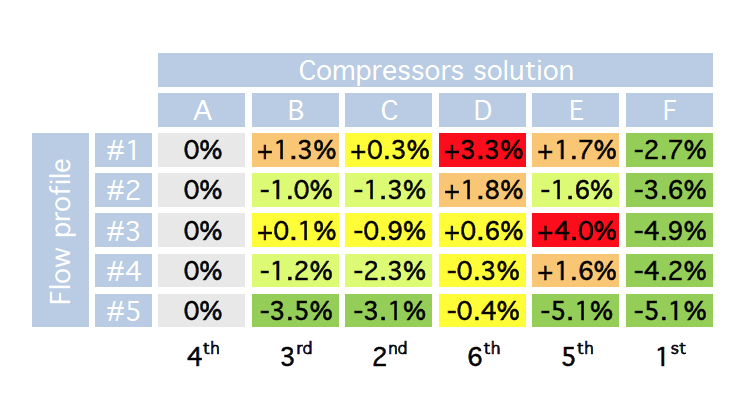

Bảng 1 tóm tắt hiệu quả tương đối giữa Giải pháp A và năm giải pháp còn lại có cấu hình dòng chảy thay đổi, như trong các Trường hợp số 1 đến 5.

Bảng 1: So sánh hiệu quả sử dụng năng lượng: Hiệu suất của Giải pháp A được sử dụng làm tham chiếu. Phần trăm màu đỏ hoặc màu cam âm cho biết hệ thống kém hiệu quả hơn Giải pháp A, còn số liệu dương và xanh lá cây cho biết hệ thống hiệu quả hơn Giải pháp A. Màu vàng có nghĩa là hai hệ thống ít nhiều bằng nhau. Hàng cuối cùng hiển thị thứ hạng của sáu giải pháp xét đến hiệu quả của hệ thống (hoặc chi phí năng lượng hàng năm), tính linh hoạt và dễ vận hành, tức là các phụ tùng thay thế thông thường và máy nén dự phòng hiệu quả tương đương.

Hãy xem xét lại hiệu suất của máy nén ở áp suất 8 barg, 300 ngày vận hành mỗi năm và chi phí năng lượng trung bình là 0,10 €/kWh (0,13 USD/kWh). Giải pháp F cho phép người vận hành tiết kiệm 15000 € ($19.500) mỗi năm trong Trường hợp số 1 và khoảng 40000 € ($52.000) mỗi năm trong Trường hợp số 5, so với Giải pháp A. Giải pháp C có chi phí năng lượng cao hơn một chút, khoảng 1500 € ( $1.950) mỗi năm trong Trường hợp số 1, nhưng trong Trường hợp số 5, nó cho phép tiết kiệm khoảng 25000 € ($32.500) mỗi năm so với Giải pháp A. Đánh giá Trường hợp số 1, một người có thể tự hỏi làm thế nào Giải pháp A — có thể để cung cấp chính xác luồng không khí mà hệ thống yêu cầu mà không bị xả khí — có hiệu suất gần như tương đương với Giải pháp C. Câu trả lời được tiết lộ trong Hình. 13 và 14.

Hình 10 so sánh công suất riêng ở 8 bar của các mẫu máy ly tâm khác nhau với máy nén trục vít có tốc độ thay đổi lớn2. Máy nén ly tâm 75 m3/phút làm việc tại điểm thiết kế có hiệu suất cao hơn 19% so với máy nén trục vít có tốc độ thay đổi 500 kW; máy nén ly tâm 115 m3/phút hiệu suất cao hơn 14% so với máy nén trục vít có tốc độ thay đổi 700 kW; và máy nén ly tâm 140 m3/phút hiệu suất cao hơn 19% so với máy nén trục vít tốc độ thay đổi 900 kW.

Hình 10: So sánh công suất gói cụ thể ở mức 8 barg

LƯU Ý ĐỐI VỚI MÁY NÉN LY TÂM

Tóm lại, chỉ có kiến thức về trọng lượng thực hoặc sự cân bằng, về phần trăm thời gian hoặc điều kiện vận hành thay đổi, mới cho phép người vận hành xác định xem máy nén khí trục vít tốc độ biến thiên lớn có phù hợp với hệ thống hay không. Đây là một khái niệm quan trọng thường bị bỏ qua hoặc hiểu sai. Chúng ta sẽ sử dụng một trường hợp thực tế khác để làm rõ khái niệm này.

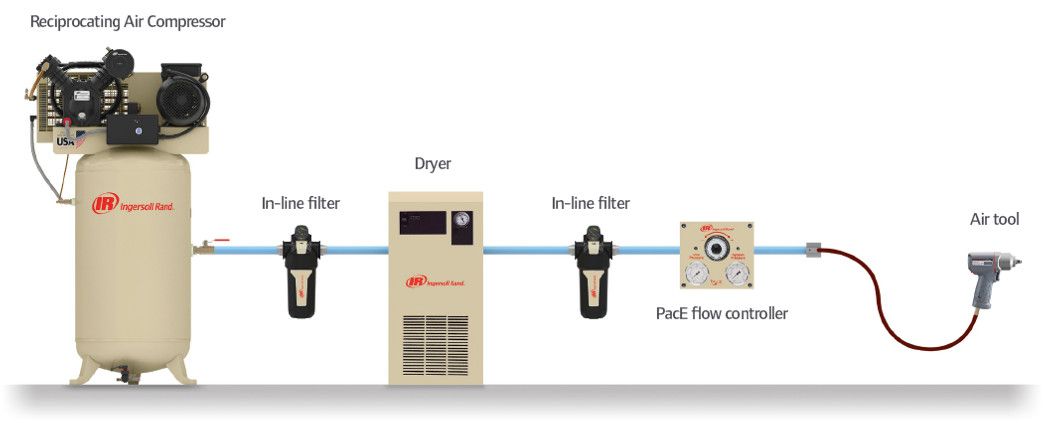

Có một khách hàng có 5 máy nén ly tâm 4 xà cũ với nhiều kích cỡ khác nhau, từ 70 m3/phút đến 120 m3/phút. Năm ngoái, anh quyết định nâng cấp phòng máy nén để giảm chi phí vận hành. Ông cho biết một cuộc kiểm toán đã được thực hiện và bước đầu tiên là nâng cao hiệu quả hệ thống của họ. Để thực hiện điều này, ông quyết định thay thế một máy nén khí ly tâm bằng một máy nén khí trục vít có tốc độ thay đổi 500 kW.

Sau khi điều tra sâu hơn, họ xác định có những buổi sáng từ 8-10h, nhà sản xuất đã phải dừng một dây chuyền sản xuất để chuẩn bị cho loại kính sản xuất ngày hôm sau. Trong hai giờ này, họ có lượng không khí dư thừa là 60 m3/phút. Do máy nén ly tâm cũ chỉ có thể điều chỉnh 20 m3/phút nên máy nén ly tâm đã thổi ra 40 m3/phút không khí. Ông cho biết, bằng cách thay thế máy nén này bằng máy nén trục vít có tốc độ thay đổi 500 kW, họ sẽ có thể tránh được bất kỳ hiện tượng nổ máy nào, cải thiện hiệu suất của hệ thống và giảm chi phí vận hành.

Thật không may, đây là một cách tiếp cận sai lầm và sai lầm. Đúng là máy nén trục vít có tốc độ thay đổi 500 kW sẽ tránh được hiện tượng nổ máy trong thời gian ngừng hoạt động của nhà máy, nhưng khách hàng đã không xem xét so sánh hiệu suất thực tế như trong Hình 12. Đáng lẽ khách hàng nên tiến hành so sánh chi phí năng lượng giữa một máy mới , máy nén ly tâm hai giai đoạn và máy nén trục vít tốc độ thay đổi 500 kW hai giai đoạn mong muốn.

Hình 12: So sánh công suất gói cụ thể trong phạm vi quy định ở mức 4 xà

Có thể suy ra từ bảng dữ liệu của máy nén rằng ở áp suất vận hành 4 barg, máy nén trục vít tốc độ thay đổi 500 kW có hiệu suất kém hơn 43% so với máy nén ly tâm tương đương. Ngay cả khi máy nén ly tâm thổi ra 13 m3/phút, nó vẫn hiệu quả hơn máy nén trục vít có tốc độ thay đổi.

Để xác định loại máy tốt nhất cho ứng dụng, khách hàng phải đánh giá chi phí xả khí 40 m3/phút trong hai giờ mỗi ngày và tính toán chi phí tăng thêm khi sử dụng máy nén có hiệu suất kém hơn 43% trong 22 giờ còn lại của máy. ngày.

Các tính toán cho thấy:

Chi phí xả thải:

40 m3/phút × 4,3 kW/m3/phút × 2 h/d × 350 d/y × 0,10 € ($0,13)/kWh ≈ 12.000 € ($15.600)/năm

Chi phí bổ sung để nén 80 m3/phút trong 22 giờ/ngày với máy nén hiệu suất kém hơn 43%:

80 m3/phút × (6,0 – 4,2) kW/m3/phút × 22 h/d × 350 d/y × 0,10 € ($0,13)/kWh ≈ 110,000 € ($144.000)/năm³

Để tránh lãng phí 12.000 € ($15.600)/năm do tắt máy trong thời gian ngừng hoạt động theo lịch trình, khách hàng sẽ phải chi thêm 110.000 € ($144.000)/năm, chạy máy nén hiệu suất kém hơn 43% trong thời gian còn lại trong ngày. Ngay cả khi chúng tôi cho rằng 22 giờ/ngày, máy nén trục vít tốc độ thay đổi không phải lúc nào cũng hoạt động ở mức đầy tải, sự khác biệt lớn đến mức khó có thể khẳng định rằng khách hàng sẽ tiết kiệm được năng lượng và tiền bạc khi mua máy biến tốc độ 500 kW. máy nén trục vít thay vì máy nén ly tâm mới.

KẾT LUẬN

Các trường hợp được phân tích trong bài viết này cho thấy rằng khi một hệ thống không khí cần lượng không khí lớn (khoảng >100 m3/phút) và nhu cầu không khí biến động nhiều trong ngày thì việc sử dụng máy nén trục vít có tốc độ thay đổi lớn (300-400 kW trở lên). ) hiếm khi đại diện cho giải pháp kỳ diệu thường được một số nhà sản xuất máy nén tuyên bố. Các công nghệ hoặc giải pháp thay thế, như máy nén ly tâm có điều khiển chia sẻ tải, thường cho phép người vận hành tiết kiệm năng lượng nhiều hơn, bất chấp hệ thống đã xả khí.

Trên thực tế, máy nén ly tâm có thể hiệu quả hơn máy nén trục vít cỡ lớn, tốc độ thay đổi ngay cả khi chúng xả hết 10-15% công suất thiết kế. Thay vì đánh giá liệu một công nghệ máy nén có làm giảm lượng khí nén bị xả ra hay không, người vận hành nên đánh giá hiệu suất của máy nén trong phạm vi hoạt động của nó, tức là ở mức đầy tải và tải một phần.

Đầu tiên, điều quan trọng là phải biết chính xác cấu hình dòng chảy và phổ dòng chảy của hệ thống để xác định thời gian máy nén sẽ hoạt động ở điều kiện này so với điều kiện khác, ví dụ: xả một ít không khí so với hoạt động gần công suất thiết kế của nó. Vì lý do này, điều quan trọng là phải tiến hành đánh giá không khí trước khi bắt đầu bất kỳ đánh giá nào. Các kết quả phải được đọc và giải thích chính xác — và không được lợi dụng để biện minh cho việc bán máy nén!

Tuy nhiên, mỗi trường hợp là dành riêng cho khách hàng và cần xem xét một số khía cạnh có thể ảnh hưởng đến lựa chọn cuối cùng: yêu cầu lắp đặt, không gian sàn, nhu cầu về thiết bị dự phòng và/hoặc kho phụ tùng thay thế, tính linh hoạt của hệ thống trong trường hợp có nhu cầu sản xuất khác nhau trong tương lai và vốn ban đầu sự đầu tư. Khoản đầu tư vốn ban đầu được cố ý loại trừ khỏi nghiên cứu này vì phạm vi chỉ là đánh giá các hệ thống từ quan điểm tiêu thụ năng lượng. Vốn đầu tư ban đầu và thời gian hoàn vốn sẽ đưa ra quyết định cuối cùng. Nếu không tham gia thảo luận hoặc chi tiết về giá, Giải pháp B và C có thể có mức đầu tư vốn ban đầu thấp nhất.

Địa chỉ: KĐT Ciputra, Phường Đông Ngạc, Quận Bắc Từ Liêm, TP. Hà Nội

Hotline 1: 098 194 1795 (24/7)

Email: david@adonggroup.com

Hotline 2: 096 778 6962 (24/7)

Email: thietbicongnghiepadong@gmail.com

Website: sullivan-palatek.vn

Địa chỉ: KĐT Ciputra, Phường Đông Ngạc, Quận Bắc Từ Liêm, TP. Hà Nội

Hotline 1: 098 194 1795 (24/7)

Email: david@adonggroup.com

Hotline 2: 096 778 6962 (24/7)

Email: thietbicongnghiepadong@gmail.com

Website: sullivan-palatek.vn

© Sullivan-Palatek Inc. • 2023 All Rights Reserved • Sitemap • www.sullivan-palatek.vn