Trong quá trình lắp đặt máy nén mới tại một cơ sở sản xuất thực phẩm, một khám phá bất ngờ đã làm nổi bật tầm quan trọng của chất lượng không khí trong môi trường sản xuất. Một nhãn trên một thiết bị chỉ định các yêu cầu nghiêm ngặt về độ tinh khiết của không khí, thúc đẩy việc đánh giá ngay lập tức hệ thống khí nén hiện có.

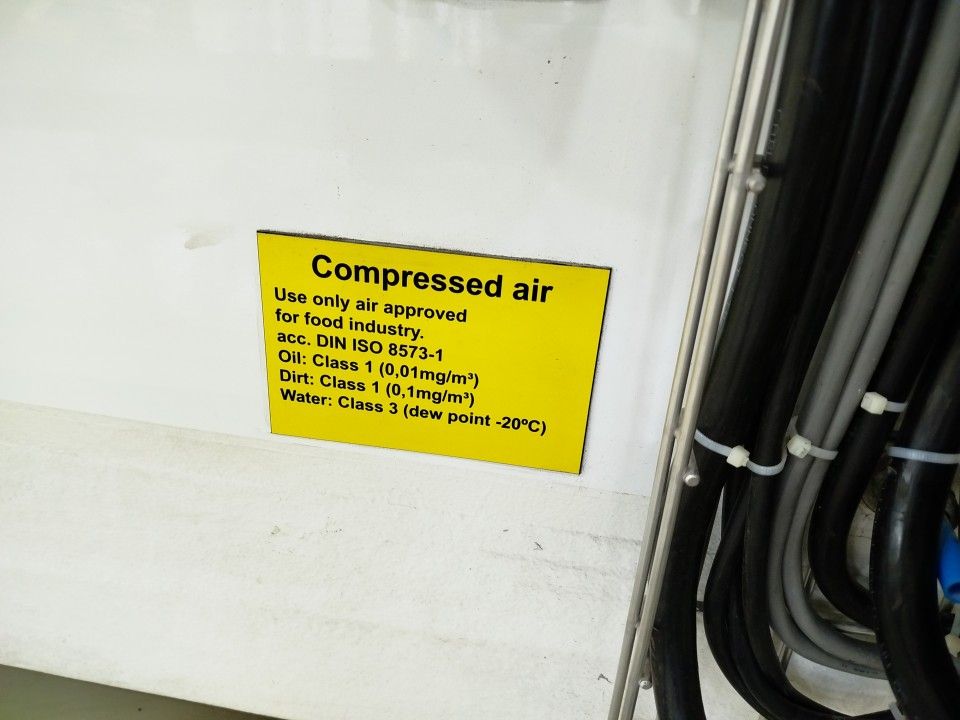

Nhãn trên máy ghi rõ chất lượng không khí cần sử dụng

Tiêu chuẩn ISO 8573-1: 2010

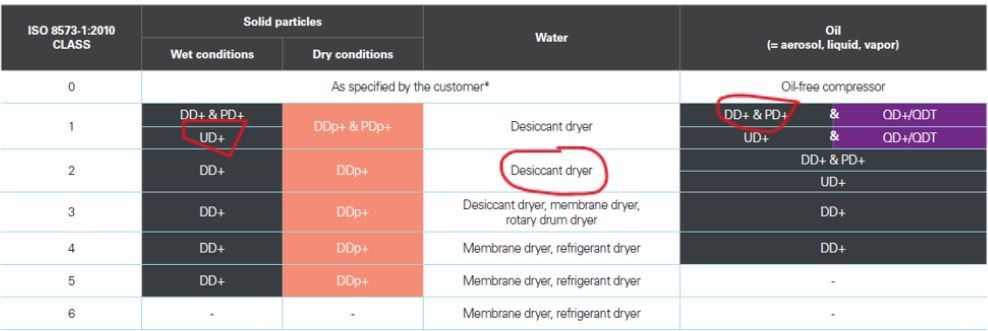

ISO 8573-1: 2010 là tiêu chuẩn được công nhận quốc tế, định nghĩa các chất gây ô nhiễm chính trong khí nén và đưa ra hệ thống toàn diện để chỉ định độ tinh khiết của không khí. Việc triển khai tiêu chuẩn này hỗ trợ việc kiểm tra chính xác các chất gây ô nhiễm chính trong khí nén – các hạt, nước, dầu và vi sinh vật.

Những điểm chính của ISO 8573:

Ví dụ:

Đánh giá hệ thống

Thiết bị đang đề cập yêu cầu khí nén phải tuân thủ theo tiêu chuẩn ISO 8573-1: 2010 [1:3:1] tương ứng với Hạt, nước, dầu.

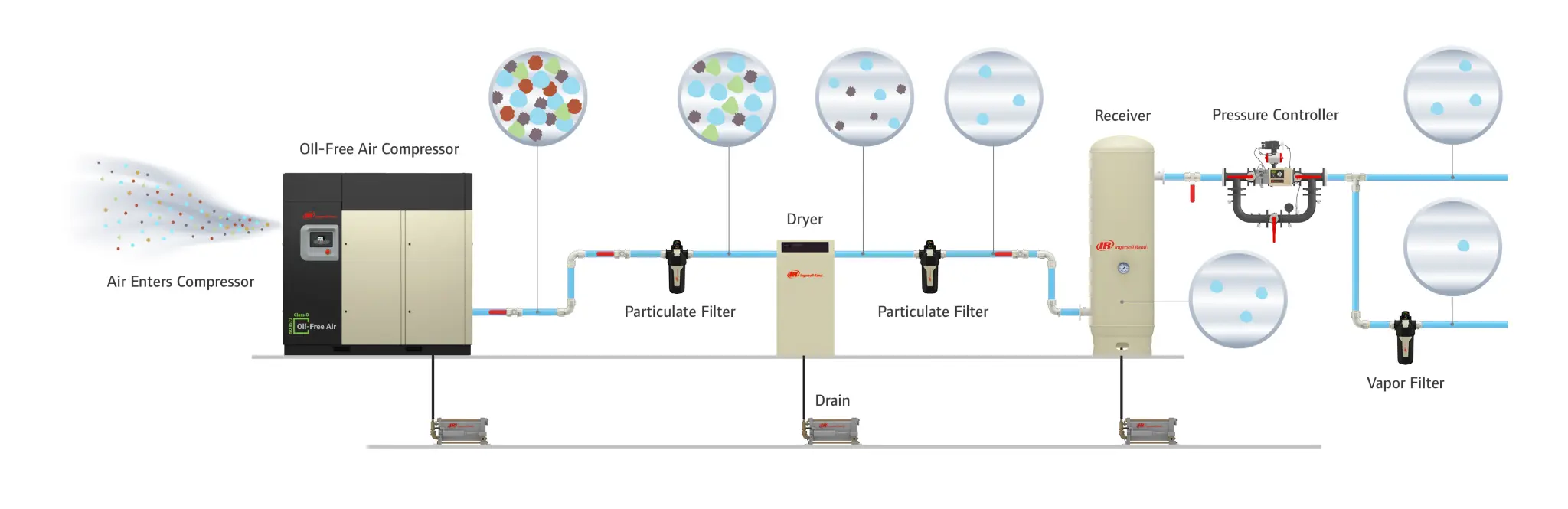

Hệ thống khí nén của cơ sở mà chúng tôi lắp đặt để cung cấp khí cho thiết bị bao gồm một máy nén, bộ lọc UD45+, máy sấy khô và bộ lọc PDp75+.

Dựa trên các tiêu chuẩn công nghiệp và thông số kỹ thuật của nhà sản xuất, máy nén, bộ lọc UD45+, máy sấy khô và sự kết hợp bộ lọc PDp75+ thường tạo ra mức độ tinh khiết của không khí phù hợp với [1:2:1], như trong bảng dưới đây:

Kết quả là, sự kết hợp giữa máy sấy và bộ lọc đã đáp ứng các thông số kỹ thuật về chất lượng khí nén do nhà sản xuất thiết bị đặt ra. Điều này nhấn mạnh giá trị của việc thuê các chuyên gia về chất lượng khí nén, chẳng hạn như REN Engineering Solutions, để đảm bảo đáp ứng các yêu cầu cụ thể về chất lượng không khí của bạn.

Bạn đang gặp vấn đề về hệ thống khí nén? Hãy liên hệ với chúng tôi ngay hôm nay. Chúng tôi sẽ đánh giá tình hình của bạn và đưa ra các khuyến nghị chuyên môn để tối ưu hóa hiệu suất và hiệu quả của hệ thống.

Lần tới khi bạn ngồi vào bàn ăn tối, hãy nhìn kỹ thức ăn của bạn. Rất có thể khí nén đóng vai trò thiết yếu trong việc chuẩn bị bữa ăn để bạn tiêu thụ.

Khí nén là nguồn năng lượng quan trọng và được sử dụng trong nhiều hoạt động tại cơ sở chế biến thực phẩm. Khi được xử lý đúng cách, khí nén được coi là tiện ích an toàn, sạch sẽ, so với các nguồn năng lượng khác. Khí nén cung cấp nguồn năng lượng cho các băng tải khí nén vận chuyển chất lỏng, bột và sản phẩm nhạy cảm với độ ẩm trong toàn bộ nhà máy. Nó cung cấp năng lượng cho các công cụ và thiết bị vận hành bằng khí nén để chế biến các sản phẩm thịt, sục khí cho chất lỏng và trộn các thành phần dạng hạt. Cuối cùng, nó được sử dụng để đóng gói, bọc, niêm phong, xếp pallet và dán nhãn các sản phẩm thực phẩm trước khi lưu trữ hoặc vận chuyển.

Trong số các tiện ích chính được sử dụng trong môi trường sản xuất thực phẩm, khí nén là tiện ích duy nhất do người dùng cuối tạo ra. Điều này có nghĩa là người dùng cuối ảnh hưởng trực tiếp đến chất lượng của nguồn năng lượng này. Khí nén chất lượng cao rất quan trọng để cung cấp các sản phẩm thực phẩm không chỉ tiết kiệm chi phí khi chế biến mà còn an toàn khi ăn. Do đó, lợi ích tốt nhất của tất cả chúng ta đối với các nhà chế biến thực phẩm là lựa chọn thiết bị khí nén phù hợp. Các tiêu chuẩn chất lượng không khí ISO 8573 và các tiêu chuẩn bộ lọc khí nén ISO 12500 giúp cơ sở lựa chọn sản phẩm xử lý không khí dễ dàng hơn nhiều.

Các nhà chế biến thực phẩm duy trì trách nhiệm xã hội trong việc duy trì chất lượng sản phẩm của họ và trách nhiệm đó bắt đầu bằng việc lựa chọn các thành phần của hệ thống khí nén. Trong hầu hết các trường hợp, người dùng cuối lựa chọn các thành phần của hệ thống khí nén bằng cách so sánh dữ liệu kỹ thuật từ nhiều nhà sản xuất xử lý không khí khác nhau. Năm 1991, Tổ chức Tiêu chuẩn Quốc tế (ISO) đã thiết lập tiêu chuẩn chất lượng khí nén 8573 để tạo điều kiện thuận lợi cho việc lựa chọn, thiết kế và đo lường các thành phần của hệ thống khí nén.

ISO 8573 là tiêu chuẩn gồm nhiều phần, trong đó Phần 1 phân loại loại chất gây ô nhiễm và chỉ định mức chất lượng không khí, còn Phần 2 đến Phần 9 xác định các phương pháp thử nghiệm để đo chính xác toàn bộ các chất gây ô nhiễm trong cơ sở của người dùng cuối.

ISO 8573.1 xác định ba loại chất gây ô nhiễm chính phổ biến trong hệ thống khí nén. Các hạt rắn, nước và dầu (ở cả dạng khí dung và hơi) được công nhận. Mỗi loại được phân loại và chỉ định một lớp chất lượng từ lớp 0, nghiêm ngặt nhất, đến Lớp 9, thoải mái nhất. Người dùng cuối chịu trách nhiệm xác định chất lượng không khí cần thiết cho ứng dụng hoặc quy trình cụ thể của họ.

Các nhà sản xuất xử lý không khí trình bày dữ liệu kỹ thuật theo tham chiếu đến ISO 8573.1. Một bảng ISO 8573.1: 2001 dễ hiểu định nghĩa các loại chất lượng không khí khác nhau. Tiêu chuẩn này cũng xác định rằng chất lượng không khí sẽ được chỉ định theo danh pháp sau:

Các lớp độ tinh khiết của khí nén A, B, C:

Trong đó:

A= ký hiệu lớp hạt rắn

B= ký hiệu lớp độ ẩm và nước lỏng

C= ký hiệu lớp dầu

Chất gây ô nhiễm có nguồn gốc từ ba nguồn chính.

Hơi nước đi vào hệ thống thông qua đầu vào của máy nén khí. Về tổng thể tích, hơi nước ngưng tụ chiếm phần lớn chất lỏng bị ô nhiễm trong hệ thống khí nén. Vào một ngày hè điển hình với nhiệt độ 80°F (21°C) và độ ẩm tương đối 70%, khoảng 19,5 gallon (73,8 lít) nước đi vào hệ thống 100 scfm (170 nm3/giờ) trong vòng 24 giờ. Độ ẩm này sẽ làm hỏng các sản phẩm thực phẩm, gây hỏng máy móc khí nén và thúc đẩy vi khuẩn phát triển trong đường ống khí nén. Các hệ thống khí nén phục vụ ngành chế biến thực phẩm phải duy trì điều kiện khô ráo, không có độ ẩm để giảm thiểu nguy cơ vi sinh vật phát triển.

Vì khí nén được sử dụng trong các hoạt động chế biến thực phẩm có thể tiếp xúc trực tiếp với thực phẩm, nên cần có máy sấy khí nén tạo ra điểm sương áp suất dưới 0. Điểm sương, được chỉ định là nhiệt độ, là điểm mà hơi nước được giữ trong khí nén bằng với khả năng giữ hơi nước của khí nén. Máy sấy chất hút ẩm – sử dụng alumina hoạt tính – sẽ hấp thụ hơi nước từ không khí hiệu quả nhất, mang lại Chất lượng ISO 8573.1 Lớp 2 (điểm sương áp suất -40( F/-40( C)), lý tưởng cho ngành chế biến thực phẩm. Ở mức độ khô này, vi khuẩn sẽ ngừng phát triển.

Chất gây ô nhiễm được xem xét kỹ lưỡng và thường được thảo luận nhất được phân loại theo ISO 8573.1 là dầu. Không khí nén “không chứa dầu” là yêu cầu trong môi trường chế biến thực phẩm.

Người dùng cuối được lựa chọn giữa một số công nghệ máy nén khí, một số trong đó yêu cầu bôi trơn trong buồng nén để làm mát và làm kín, và một số khác hoạt động ít chất bôi trơn hơn trong buồng nén. Người dùng cuối xác định thiết kế máy nén nào đáp ứng tốt nhất các yêu cầu mong muốn. Mục đích của cuộc thảo luận này không phải là để nghiêng về phía bất kỳ công nghệ nào, mà là để giải quyết các yêu cầu xử lý không khí trong các ứng dụng chế biến thực phẩm.

Máy nén khí bôi trơn thường rẻ hơn khi mua và có chi phí sở hữu thấp hơn. Tùy thuộc vào độ tuổi của máy nén và các chương trình bảo dưỡng phòng ngừa được thực hiện, máy nén khí trục vít quay bôi trơn sẽ đưa 2 đến 10 ppm/w dầu vào hệ thống khí. Máy nén khí bôi trơn 250 scfm được bảo dưỡng tốt, với tỷ lệ chuyển tiếp 4 phần triệu bảo thủ, sẽ đưa thêm tới 4,8 gallon (18,2 lít) dầu vào hệ thống khí trong quá trình hoạt động 8000 giờ.

Máy nén không cần chất bôi trơn thường có chi phí ban đầu cao hơn và chi phí bảo dưỡng lớn hơn trong suốt vòng đời của thiết bị. Chất bôi trơn chỉ cần thiết cho ổ trục và bánh răng thời gian, được tách biệt khỏi buồng nén. Công nghệ máy nén này không có nguy cơ chất bôi trơn di chuyển vào không khí trong quá trình.

Cả hai công nghệ máy nén khí đều phải đối mặt với những thách thức cố hữu do chất lượng không khí nạp vào. Ô nhiễm được đưa vào dưới dạng hơi nước, hạt rắn và hơi hydrocarbon phải được giải quyết bất kể máy nén có bôi trơn hay không. Tùy thuộc vào vị trí của đầu vào máy nén, mức hơi dầu trong các khu vực công nghiệp có thể chứa 20-30 ppm khí dung hydrocarbon trong không khí. Hơi hydrocarbon, thành phần chính của quá trình đốt nhiên liệu hóa thạch, sẽ ngưng tụ trong hệ thống đường ống khi được làm mát tạo thành chất gây ô nhiễm dạng lỏng.

Vì khí nén có thể tiếp xúc trực tiếp và gián tiếp với quá trình chế biến thực phẩm, nên cần phải lọc ở mức độ cao hơn. Nên sử dụng bộ lọc kết tụ hiệu suất cao có khả năng loại bỏ chất rắn và chất lỏng. Bộ lọc này phải có khả năng loại bỏ các hạt khí dung rắn và lỏng có kích thước từ 0,01 micron trở lên. Hàm lượng dầu còn lại phải là 0,007 ppm hoặc ít hơn. Nên lắp bộ lọc than hoạt tính nối tiếp ở hạ lưu của bộ lọc kết tụ. Bộ lọc hấp phụ sẽ loại bỏ mùi hôi và hơi dầu xuống còn 0,003 phần triệu theo trọng lượng. Sự kết hợp bộ lọc này sẽ đảm bảo các mức lọc được chỉ định đạt tiêu chuẩn ISO 8573.1 Loại 1 để loại bỏ dầu và hơi.

Trong một khu công nghiệp nói chung, có gần 4.000.000 hạt lơ lửng trong không khí trên một feet khối không khí. Khi không khí xung quanh này được nén đến 100 psig, nồng độ chất ô nhiễm rắn sẽ đạt đến tỷ lệ đáng kể. Hầu hết các bộ lọc khí nạp của máy nén khí đều được đánh giá là có thể thu được các hạt bán ra có kích thước từ 4 đến 10 micron trở lên và được đánh giá ở mức hiệu suất 90-95%. Khoảng 80% các hạt lơ lửng trong không khí có kích thước 10 micron trở xuống. Bào tử, phấn hoa và vi khuẩn có kích thước nhỏ hơn 2 micron. Điều này có vẻ như là rất nhiều hạt vật chất, nhưng hãy nhớ rằng, một hạt rắn có kích thước 40 um hầu như không thể nhìn thấy bằng mắt thường. Ngay cả một bộ lọc khí nạp được bảo dưỡng tốt và thay đổi thường xuyên cũng sẽ cho phép các hạt rắn xâm nhập vào hệ thống không khí.

Các hạt rắn phải được loại bỏ khỏi luồng không khí trong quy trình phục vụ cho ngành công nghiệp thực phẩm. Trong các mạch điều khiển khí nén, các hạt rắn làm tắc lỗ van điều khiển, ảnh hưởng đến độ chính xác của phép đo và làm xước thành bình khí, gây rò rỉ. Các hạt có thể hạn chế luồng khí qua các vòi phun khí được sử dụng để làm sạch bề mặt chế biến thực phẩm hoặc ảnh hưởng xấu đến độ đồng nhất của lớp phủ phun được áp dụng trên các sản phẩm thực phẩm.

Để đạt được phân loại ISO 8573.1 Class 2 được khuyến nghị cho việc loại bỏ hạt rắn, nên sử dụng bộ lọc hạt 1,0 micron. Bộ lọc hạt cũng sẽ nâng cao tuổi thọ của các bộ lọc kết tụ hiệu suất cao bằng cách giảm thiểu tải trọng rắn.

Tiêu chuẩn Chất lượng không khí ISO 8573 đang phục vụ tốt cho ngành công nghiệp bằng cách nâng cao nhận thức của người dùng cuối về cách đo lường và xác định chất lượng khí nén. Sử dụng tiêu chuẩn này, người dùng cuối có thể đưa ra quyết định sáng suốt về hiệu suất lọc cần thiết để tạo ra mức chất lượng nhất định. Tuy nhiên, tiêu chuẩn này không đề cập đến cách các nhà sản xuất kiểm tra và đánh giá các bộ lọc. Sân chơi không công bằng và người tiêu dùng trở nên bối rối. Tiêu chuẩn bộ lọc ISO 12500 giải quyết vấn đề này và thiết lập cách các nhà sản xuất kiểm tra và đánh giá các bộ lọc khí nén.

Tiêu chuẩn này xác định các thông số hiệu suất quan trọng (cụ thể là thử thách về dầu đầu vào, nhiệt độ khí nén đầu vào và các kỹ thuật đo áp suất) sẽ cung cấp thông tin hiệu suất bộ lọc có thể chứng nhận phù hợp cho mục đích so sánh.

ISO 12500 là một tiêu chuẩn gồm nhiều phần, trong đó ISO 12500-1 bao gồm thử nghiệm các bộ lọc kết dính để loại bỏ khí dung dầu, ISO 12500-2 định lượng khả năng loại bỏ hơi của các bộ lọc hấp phụ và ISO 12500-3 phác thảo các yêu cầu để thử nghiệm các bộ lọc hạt để loại bỏ chất gây ô nhiễm rắn.

Phòng nghiên cứu và phát triển SPX FLOW, đặt tại Ocala, Florida, duy trì các nguồn lực thử nghiệm tiên tiến để tiến hành thử nghiệm bộ lọc ISO 12500-1, 2 và 3. Ba phòng thử nghiệm riêng biệt đã được xây dựng, mỗi phòng đều được trang bị đường ống thép không gỉ, thiết bị đo lường hiện đại và thiết bị đo chất gây ô nhiễm. SPX FLOW duy trì khả năng tạo ra khí khử nước và lọc khí nén qua 3000 scfm.

Nội dung sau đây mô tả các phương pháp SPX FLOW đã lựa chọn để thực hiện thử nghiệm hiệu suất bộ lọc theo tiêu chuẩn ISO 12500.

ISO 12500-1 đã xác định hai nồng độ khí dung dầu đầu vào đối lập để xác định đặc tính hiệu suất và giảm áp suất của các bộ lọc kết tụ. Các nồng độ đầu vào, 10 mg/m3 và 40 mg/m3, được chọn để cung cấp phương sai thử thách rộng. Nhà sản xuất bộ lọc có thể chọn công bố ngày hiệu suất ở bất kỳ nồng độ đầu vào nào trong hai nồng độ. Nồng độ thử thách được chọn sẽ xuất hiện trong dữ liệu kỹ thuật đã công bố.

Lưu ý: 1 mg/m³ = 0,84 ppm theo trọng lượng

ISO 12500-2 xác định khả năng hấp phụ và độ giảm áp suất của bộ lọc loại bỏ hơi hydrocarbon. Bộ lọc hấp phụ, sử dụng môi trường than hoạt tính, có tính phân cực để thu hút hơi hydrocarbon từ luồng không khí vào bề mặt xốp. Quá trình hấp phụ sẽ tiếp tục cho đến khi môi trường than hoạt tính được tiêu thụ hoàn toàn. Một phép đo khối lượng được thực hiện để xác nhận khả năng hấp phụ của bộ lọc loại bỏ hơi được thể hiện bằng miligam hydrocarbon được hấp phụ.

Lưu ý: Một hạt micron có kích thước bằng 0,000039 inch.

ISO 12500-3 cung cấp hướng dẫn về thử nghiệm và phương pháp xác định hiệu quả loại bỏ bộ lọc hạt, theo kích thước hạt. Bộ lọc sẽ được thử thách bằng hạt rắn trong phạm vi 0,01 < 5,0 um, bộ lọc loại mịn và hạt 5,0 > 40 um, đối với bộ lọc loại thô.

Tiêu chuẩn ISO 8573 sẽ tiếp tục mang lại lợi ích cho người dùng cuối bằng cách xác định mức chất lượng không khí và phương pháp để xác định chất gây ô nhiễm có trong hệ thống không khí của họ. Các tiêu chuẩn thử nghiệm ISO 12500 sẽ mang lại lợi ích cho các nhà sản xuất xử lý không khí bằng cách cung cấp phương tiện để tách các sản phẩm lọc thương mại thông qua hiệu suất có thể chứng nhận. Tất cả chúng ta đều được hưởng lợi, đánh giá cao rằng ISO, một tổ chức tiêu chuẩn quốc tế toàn cầu, tiếp tục tinh chỉnh các tiêu chuẩn của mình để cải thiện ngành công nghiệp khí nén và khu vực tư nhân.

Địa chỉ: KĐT Ciputra, Phường Đông Ngạc, Quận Bắc Từ Liêm, TP. Hà Nội

Hotline 1: 098 194 1795 (24/7)

Email: david@adonggroup.com

Hotline 2: 096 778 6962 (24/7)

Email: thietbicongnghiepadong@gmail.com

Website: sullivan-palatek.vn

Địa chỉ: KĐT Ciputra, Phường Đông Ngạc, Quận Bắc Từ Liêm, TP. Hà Nội

Hotline 1: 098 194 1795 (24/7)

Email: david@adonggroup.com

Hotline 2: 096 778 6962 (24/7)

Email: thietbicongnghiepadong@gmail.com

Website: sullivan-palatek.vn

© Sullivan-Palatek Inc. • 2023 All Rights Reserved • Sitemap • www.sullivan-palatek.vn